Дефектация — это процесс технического контроля соединений и деталей, который заключается в определении степени их годности к использованию на ремонтируемом объекте. Основная задача дефектации — не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, не выбраковать годные детали, выявить необходимость их ремонта (восстановления).

Степень годности деталей к повторному использованию или восстановлению устанавливают по техническим картам на дефектацию. В них указаны: характеристика детали (материал, термическая обработка, твердость, размеры, отклонение формы и др.), возможные дефекты, методы контроля, допустимые без ремонта и предельные размеры.

В мастерских хозяйств работа по дефектации проводится на рабочих местах по ремонту сборочных единиц. На специализированных ремонтных предприятиях организуют специальные участки.

При дефектации соединений и деталей определяют изменения размеров и формы рабочих поверхностей, нарушение взаимного расположения деталей, изменение физико-механических свойств (потеря упругости, магнитных свойств и т. д.), коррозионные и усталостные разрушения и другие дефекты.

В процессе дефектации все детали разделяют на пять групп и маркируют краской определенного цвета:

- годные — зеленой

- годные в соединении с новыми деталями или отремонтированными до номинальных размеров — желтой

- подлежащие ремонту на данном предприятии — белой

- подлежащие ремонту на специализированных предприятиях — синей

- негодные, подлежащие утилизации — красной

У деталей контролируют только те параметры, которые могут измениться в процессе эксплуатации машины. Многие детали могут иметь по нескольку дефектов. Для уменьшения трудоемкости дефектации необходимо придерживаться последовательности контроля, указанной в технологической карте.

Состояние некоторых сборочных единиц и соединений (топливные и масляные насосы, распределители гидросистем, генераторы и др.) определяют в собранном виде. При текущем ремонте большинство сборочных единиц и соединений проверяют непосредственно на машине без их полной разборки. Результаты дефектации заносят в ведомость дефектов, которую составляют на каждую машину. Она служит основным документом, определяющим объем ремонтных работ, потребность в запасных частях и стоимость ремонта.

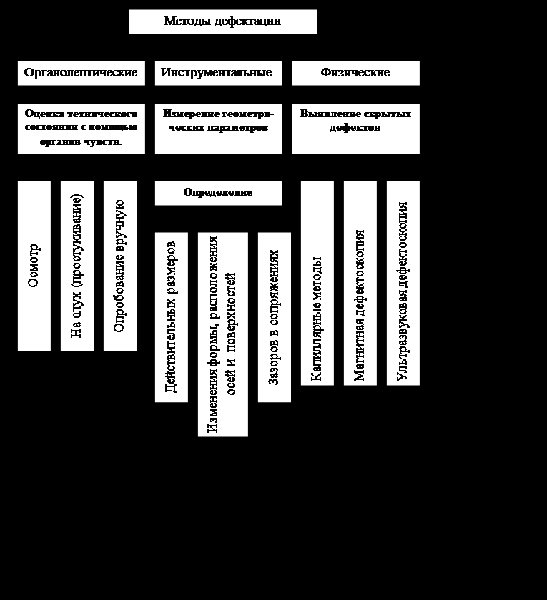

Методы дефектации

Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов.

При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др.

Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой.

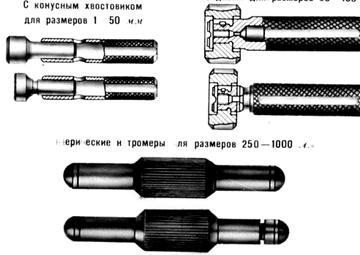

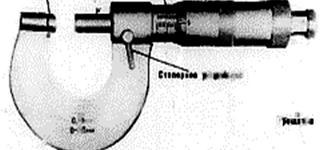

С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб.

Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы.

Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами.

Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта.

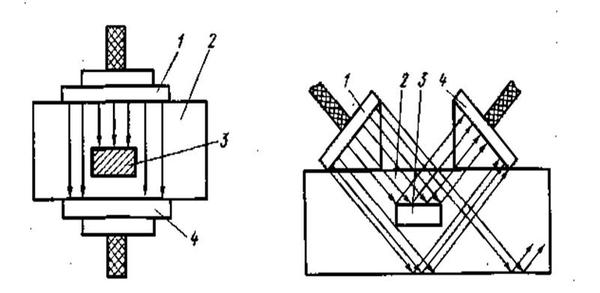

Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии.

Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

После мойки и сушки детали ремонтируемого оборудования проходят контроль технического состояния, цель которого состоит в определении степени их износа и возможности последующего их использования, а часто и причин выхода деталей из строя, таких как дефект сборки, неправильная эксплуатация, отсутствие смазки и т. д. При контроле и дефектовке руководствуются техническими условиями, специально разработанными в виде таблиц или карт, где перечисляются наименования дефектов, которые могут встречаться на данной детали, приводятся способы их определения, контрольно-измерительный инструмент, номинальные, допустимые и предельные зазоры, натяги и т.д.

В процессе контроля все детали сортируются на пять групп и маркируются соответствующей краской:

годные – зелёной;

годные только при сопряжении с новыми или отремонтированными до номинальных размеров, деталями — желтой;

подлежащие ремонту на данном предприятии—белой;

подлежащие ремонту на специализированных предприятиях — синей;

негодные или выбракованные — красной.

Годные детали транспортируют в комплектовочное отделение или на склад. Детали, подлежащие ремонту, отправляют на склад деталей, ожидающих ремонта. Бракованные детали сдают в металлолом или частично используют как материал для изготовления других деталей. Запрещено браковать детали, износ которых не превышает допустимых норм.

Причины выбраковки определяются следующими соображениями:

— конструктивный фактор характеризуется тем, что предельное изменение размеров деталей ограничивается их прочностью или конструктивным изменением сопряжения. Так, для коленчатых валов уменьшение размеров их шеек после известного предела может оказаться недопустимым в результате снижения прочности или вызвать недопустимое утолщение вкладыша;

— экономический фактор, когда уменьшение размеров деталей ограничивается снижением производительности машины, увеличением механических потерь, расхода топлива, мазки и т. д.

Существуют и другие факторы. Контроль деталей выполняется в определенной последовательности. В первую очередь определяют дефекты, по которым чаще всего выбраковывают деталь, к примеру трещины, раковины и т. д. В случае если они имеются, остальные дефекты этой детали не проверяются.

Выбраковочные износы и дефекты исходя из их характера определяются следующими способами:

1. наружным осмотром деталей, при котором выявляются дефекты, видимые невооруженным глазом, такие как трещины, обломы, остаточные деформации изгиба или кручения;

2. простукиванием можно обнаружить не видимые глазом дефекты, а именно, неплотность посадки штифтов, шпилек и наличие трещин, при которых звук, издаваемый деталью, будет дребезжащим;

3. опробованием можно установить наличие люфтов, легкость вращения подшипников или возможность перемещения шестерен по шлицевым валам и т. п.;

4. промером универсальным или специальным измерительным инструментом определяют овальность, конусность и допустимые размеры;

5. специальными приспособлениями определяют, к примеру, упругость пружины;

6. дефектоскопией (магнитной, люминесцентной, ультразвуковой, рентгеновскими лучами) выявляют невидимые дефекты;

7. гидравлическим и пневматическим испытанием на специальных стендах проверяют герметичность различных деталей.

Степень износа деталей определяется измерительными инструментами, применяемыми в машиностроении и описанными в специальных курсах.

Правильный выбор измерительных средств исходя из точности измеряемой детали имеет большое практическое значение. Предельные погрешности средств измерения должны быть меньше, чем допуски контролируемой детали. Так, при допусках 0,015-0,05 мм применяют микрометры, при допусках 0,05—0,2 мм крайне важно использовать штангенциркуль с отсчетом 0,02 мм, при допусках 0,2—0,5 мм выбирают штангенциркуль с отсчетом

Из всех выбраковочных признаков наиболее сложно определение скрытых дефектов (мелких трещин, внутренних раковин и т. д.). При этом в отечественной промышленности имеется достаточно средств для обнаружения этих дефектов.

Магнитный метод основан па появлении магнитного поля рассеяния, ĸᴏᴛᴏᴩᴏᴇ образуется в связи с резким изменением магнитной проницаемости в местах дефекта детали при прохождении через неё магнитного потока. Для выявления этого поля применяют ферромагнитный порошок или суспензию, которую приготовляют из трансформаторного масла (40% по объёму), керосина (60%) и магнитного порошка из расчета 50 г на 1 л смеси. Магнитное поле создаётся электромагнитом, соленоидом, пропусканием переменного или постоянного тока большой силы через деталь или медный стержень, установленный в ее отверстие (втулки). После магнитной дефектоскопии деталь размагничивают. На ремонтных предприятиях применяют стационарные дефектоскопы М-217, МЭД-2, 77МД-3М и полупроводниковый ППД.

Люминисцентный метод основан на использовании способности некоторых веществ издавать световое излучение под действием ультрафиолетовых лучей. Для контроля на поверхность наносят флуоресцирующее вещество (жидкость, подогретую до 80о С), ĸᴏᴛᴏᴩᴏᴇ проникает в трещины, поры и раковины. После этого деталь протирают, а на контролируемые поверхности наносят тонкий слой порошка углекислого магния, талька или селикагеля, которые освещают ртутно-кварцевой лампой. Порошок вытягивает из трещин и пор жидкость, которая в лучах лампы обнаруживает дефектные участки детали в виде светящихся линий и пятен.

Для люминесцентного контроля используют следующие флуоресцирующие составы: трансформаторное масло, керосин и бензин в соотношении (по объёму) 1:2:1 с добавлением 0,25 г на 1 л смеси зелёно-золотистого дефектоля; керосин—0,75% (по объёму), вазелиновое масло —15%, бензин—10% с добавкой 0,2 г дефектоля и 3 г эмульгатора ОП-7 на 1 л смеси: керосин —50%, ʼʼНориолʼʼ —50%. Источниками ультрафиолетового излучения служат ртутно-кварцевые лампы типа ПРК-2, ПРК-4, 77ПЛУ-2 г СВДШ-250 со светофильтром УФС-3.

Ультразвуковой метод основан на способности ультразвука распространяться в металле и отражаться от дефектного участка (акустическое сопротивление). Промышленность выпускает серию ультразвуковых дефектоскопов: УЗД-7Н, ДУК-5В, УЗД-НИИМ-5, УЗД-ЮМ, УЗДЛ-51М и другие, которые можно применять в ремонтном производстве.

Контроль рентгеновскими лучами состоит в просвечивании детали. Пятна и полосы различной яркости на рентгенограмме указывают на дефекты в материале. Кроме рентгеновских лучей, в дефектоскопии используют гамма-лучи радиоактивных элементов, таких как изотопы кобальта 60, цезия 137 и др. Размещено на реф.рф Их проникающая способность позволяет просвечивать металл толщиной до 300 мм.

Гидравлический и пневматический методы широко применяют в ремонтном производстве для обнаружения трещин в корпусных деталях. Внутри детали поднимают давление жидкости или воздуха и выдерживают в течение 5 мин. Постоянство давления, контролируемого по манометру, и отсутствие утечек свидетельствуют о герметичности детали. При пневматическом методе деталь погружают в ванну с водой. Пузырьки выходящего воздуха указываютместо расположения трещины. Крупногабаритные детали смачивают мыльным раствором. В случае если герметичность нарушается, то в местах повреждений появляются пузырьки.

Результаты дефектовки заносятся в дефектовочные ведомости, которые составляют на каждую разобранную для ремонта машину. На основании дефектовочной ведомости уточняется потребность в запасных частях и материалах, объём работ по ремонту оборудования и восстановлению изношенных деталей.

Дефектация шестерен

Рис. Проверка зуба шестерни шаблоном: а — положение шаблона на неизношенном зубе; б — положение шаблона на изношенном зубе.

Основными дефектами шестерен являются: износ зубьев по толщине, длине и конусность зубьев по длине, выкрашивание рабочих поверхностей зубьев, износ при ширине внутренних шлицев.

Техническое состояние поверхностей зубьев контролируют осмотром. Шестерни выбраковывают, если имеются сквозные трещины, выкрашивание рабочих поверхностей отдельных зубьев более 15% общей площади, а также при износе или частичном отломе зуба по длине более чем на 20%.

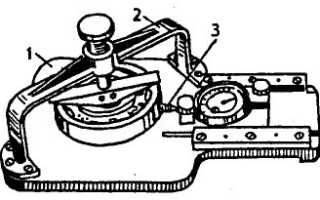

Износ зубьев по толщине определяют штангензубомером или шаблоном. Зуб шестерни считается годным по толщине, если при установке шаблона остается зазор у вершины. Шестерня подлежит выбраковке, если шаблон ложится на вершину зуба. На каждую шестерню техническими требованиями установлены высота замера зуба штангензубомером и допускаемая толщина зуба.

У шестерен непостоянного зацепления определяют неравномерность износа зуба по длине (конусность). Она допускается не более 0,03 мм на длине 10 мм.

Дефектация пружин

Основные дефекты пружин: потеря упругости, трещины и изломы, неравномерность шага витков, непрямолинейность образующей пружины в свободном состоянии, неперпендикулярность опорных торцов и образующей пружины в свободном состоянии более 3 мм на длине 100 мм. Упругость пружин при сжатии до рабочей длины проверяют на приборах КИ-040А или МИП-100, которые представляют собой специальные рычажные или пружинные весы. Если измеренное усилие меньше допустимого, пружина подлежит выбраковке или восстановлению.

Дефектация подшипников качения

Основные дефекты подшипников: выкрашивание поверхностей беговых дорожек и тел качения, износ и повреждение сепараторов, увеличение радиального и осевого зазоров вследствие износа дорожек и тел качения, износ посадочных поверхностей колец подшипников. Перед дефектацией подшипники тщательно моют. Состояние подшипников контролируют осмотром, проверкой на шум и легкость вращения, измерением зазоров при помощи специальных приборов. Подшипники выбраковывают при обнаружении трещин, выкрашивания и цвета побежалости на кольцах и телах качения; шелушения металла, выбоин, коррозии и усталостных раковин на дорожках качения; трещин или разрушениях сепараторов. Конические роликовые подшипники выбраковывают при выступании роликов за наружное кольцо.

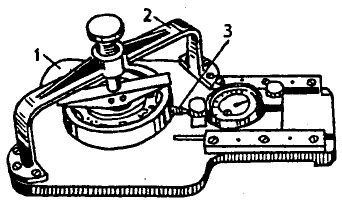

Легкость вращения подшипников проверяют, вращая наружное кольцо и удерживая внутреннее. Радиальный зазор в шариковых и роликовых цилиндрических подшипниках измеряют на приборе КИ-1223 или 70.8019.1501. Для этого внутреннее кольцо подшипника зажимают с помощью струбцины 2 на плите 1 прибора, наконечник индикатора подводят к наружному кольцу и сообщают ему колебательное движение в горизонтальной плоскости. По шкале индикатора фиксируют величину зазора и сравнивают с допустимым значением. У роликовых конических подшипников замеряют запас на регулировку и выступание роликов за обрез наружной обоймы.

Рис. Прибор КИ-1223 для измерения радиального зазора в подшипниках качения: 1— плита; 2— струбцина; 3— наконечник индикатора.

Размеры внутреннего и наружного колец подшипников замеряют в том случае, если на них есть следы сдвига относительно мест посадки.

Дефектацию сальников, уплотнительных прокладок проводят при их осмотре. Сэмоподжимные и войлочные сальники при капитальном ремонте подлежат замене все без исключения. При текущем ремонте их заменяют в случае нарушения герметичности. Уплотнительные прокладки из резины заменяют при разрывах и потере эластичности. На картонных и паронитовых прокладках не допускаются складки, морщины. На железных или медных листах металлоасбестовых прокладок и на окантовках не допускаются трещины, коробления, раковины и пузыри.

Понятие о дефектации деталей

Роль дефектации в обеспечении качества ремонта и классификация объектов.Дефектация определяет техническое состояние деталей и возможность их дальнейшего использования при ремонте.

В процессе дефектации производится сортировка деталей на три группы: годные, негодные и требующие ремонта. Годные к дальнейшей эксплуатации детали направляют в комплектовочные кладовые или склады, а оттуда на сборку.

Негодные детали сдаются в металлолом. Детали, требующие ремонта, после определения последовательности восстановления передаются в соответствующие участки или цеха.

Детали при дефектации помечают краской (на проверяемых поверхностях). Негодные изделия помечают красной краской, годные – зеленой, требующие ремонта – желтой. Результаты дефектации фиксируются в дефектовочных ведомостях, где указывается количество годных, требующих ремонта и негодных деталей и узлов.

Дефектация производится в соответствии с требованиями технических условий на капитальный или текущий и средний ремонт. Эти требования излагаются в картах дефектации. Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали, узла или агрегата.

Дефекты в деталях изделий разделены на три группы по причинам, их вызывающим: § дефекты, связанные с аварийными повреждениями;

§ дефекты, связанные с длительной эксплуатацией; § дефекты, связанные с хранением.

Явные повреждения, а также поломки и т. п. обнаруживаются легко.

Сравнительно просто оценить степень износа рабочих поверхностей путем обмера деталей измерительным инструментом (микрометр, штангенциркуль, индикатор и т. д. ).

Особую сложность при ремонте представляет обнаружение микротрещин. Последовательность дефектации:

1. Деталь подвергается внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т. д.

), а также дефектов с признаками явного брака (поломки, сколы, пробоины и т. п. ).

2. Деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т. д.

3. Производится обмер рабочих поверхностей деталей. Такая последовательность дефектации позволяет избежать лишних работ в тех случаях, когда деталь имеет признаки явных дефектов или брака.

Методы обнаружения трещин в деталях и узлах. В практике ремонта для обнаружения трещин и других пороков применяют следующие методы:

§ гидравлических испытаний; § керосиновой пробы;

§ метод красок; § люминесцентный;

§ намагничивания; § ультразвуковой и др.

Первые четыре метода применяют только для обнаружения трещин. Остальные являются универсальными и позволяют обнаружить на деталях не только трещины, но и внутренние пороки металла (поры, раковины и т. п.

). Метод гидравлических испытанийприменяют при обнаружении трещин в полых деталях (баки, головки блоков, радиаторы, трубопроводы и т. д.

При испытании полости деталей заполняют водой или дизельным топливом, создают заданное техническими условиями давление и затем, после выдержки, осматривают деталь или узел. О наличии трещин судят по подтеканию жидкости. Трещины можно обнаружить, используя сжатый воздух.

Внутренние полости заполняют сжатым воздухом, а баки погружают в ванну с водой. Выходящий из трещины воздух обнаруживается по пузырькам над поверхностью воды. Как правило, давление при опрессовке в 1,5…2 раза превышает рабочее давление детали.

Метод керосиновой пробы

заключается в следующем. Поверхность проверяемой детали смачивают керосином, после выдержки в течение 1…2 мин эту поверхность насухо протирают и покрывают мелом. Керосин, проникший в трещины, выступает на поверхность мелового покрытия, четко определяя границы трещины. Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03…0,05 мм.

Метод красок

основан на способности красок к взаимной диффузии. Для обнаружения трещин поверхность детали обезжиривают бензином и покрывают красной краской, которую через 5…6 мин смывают растворителем. После этого поверхность покрывают белой краской. Красная краска выступает из трещины и окрашивает белое покрытие, обрисовывая границы трещины. Метод красок позволяет обнаруживать трещины шириной не менее 0,01…0,03 мм и глубиной до 0,01…0,04 мм.

Люминесцентный метод

дефектоскопии основан на способности некоторых веществ светиться под воздействием ультрафиолетовых лучей (люминофоры).

Для выявления трещин на поверхность детали наносят люминофор. После выдержки 5…6 мин люминофор с поверхности удаляют, затем наносят слой талька с целью извлечения люминофора из трещины. Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах.

Контроль деталей на отсутствие трещин этим методом производят на специальных люминесцентных дефектоскопах. В качестве источника ультрафиолетовых лучей применяют ртутно-кварцевые лампы.

В качестве люминофоров используют твердые или жидкие вещества. Из твердых чаще всего применяются проявляющие порошки окиси магния, углекислого магния или их смесь. Порошки втираются в полость возможного дефекта, где и остаются. Предпочтительным является применение жидких люминофоров, так как они легко проникают в полость трещины.

Люминесцентный метод позволяет выявить только поверхностные дефекты. Этот метод применяется для обнаружения трещин в деталях из любых материалов, включая немагнитные, для которых невозможно использовать более эффективные методы магнитной дефектоскопии. Люминесцентный метод дает возможность выявить трещины шириной до 0,01 мм и глубиной 0,03…0,04 мм.

Метод намагничивания.

Этот метод требует предварительного намагничивания деталей. Магнитные силовые линии, проходя через деталь и встречая на своем пути дефект, огибают его как препятствие с малой магнитной проводимостью. При этом над местом трещины или раковины образуется поле рассеяния. Такую неоднородность магнитного поля обнаруживают частицами магнитного порошка, содержащегося во взвешенном состоянии в жидкости. Магнитный порошок из жидкости, которой поливают намагниченную деталь, втягивается к месту рассеяния магнитного поля и осаждается, обозначая место расположения трещины. Дефект выявляется наиболее отчетливо в том случае, когда трещины на рабочей поверхности ориентированы перпендикулярно направлению магнитных силовых линий.

Метод магнитной дефектоскопии достаточно чувствителен. Он позволяет выявить трещины шириной до 0,001 мм и другие дефекты (раковины, пустоты), расположенные под поверхностью детали на глубине до 15 мм.

Ультразвуковой метод

обнаружения трещин основан на способности ультразвука при прохождении через металл деталей отражаться от границы раздела двух сред, в том числе и от дефекта. В зависимости от способа приема сигнала, поступающего от дефекта, различают два основных метода ультразвуковой дефектоскопии: метод подсвечивания и импульсный.

Метод подсвечивания основан на улавливании звуковой тени за дефектом. В этом случае излучатель ультразвуковых колебаний находится по одну сторону дефекта, а приемник – по другую, что не всегда удобно. Поэтому наибольшее применение получил метод импульсный (ультразвуковая локация).

Реализация такого метода не требует излучателя и приемника. Излучатель работает импульсами: вслед за посылкой сигнала он автоматически переключается в режим приема отраженных сигналов.

Проверка взаимного расположения поверхностей деталей. Взаимное расположение поверхностей деталей при эксплуатации машин изменяется вследствие неравномерного износа, остаточных деформаций или аварийных повреждений. Это приводит к ухудшению условий работы деталей и узлов, появлению ударных нагрузок, нарушению условий смазки и т. п. Поэтому при дефектации деталей обязательно проверяют точность взаимного расположения поверхностей деталей.

В технических условиях на ремонт техники взаимное положение деталей определяется следующими параметрами: § точностью расстояния между осями цилиндрических поверхностей или между плоскостями;

§ точностью углового расположения поверхностей или их осей; § допустимой непараллельностью или неперпендикулярностью осей (плоскостей) между собой, которая задается на определенной длине;

§ допустимой несоосностью (неконцентричностью) цилиндрических поверхностей, задаваемой в виде биения одной поверхности относительно другой; § допустимым несовпадением оси отверстий под подшипники с плоскостью разъема картеров и др.

Проверка взаимного расположения рабочих поверхностей осуществляется, как правило, с помощью специальной оснастки. Такую оснастку инструментальная промышленность массово не выпускает из-за конструктивного многообразия проверяемых деталей.

Детали топливной и гидравлической аппаратуры подбираются в сопряжения с высокой степенью плотности. Поэтому при дефектации часто не измеряются размеры каждой поверхности, а контролируется плотность сопряжении. Для замера плотности используется как гидравлический, так и пневматический принципы замера. Наиболее перспективен последний.

Пневматические длиномеры используются не только для измерения плотности, но также для контроля линейных размеров и рабочих поверхностей, изготавливающихся с высокой точностью. Не нашли то, что искали? Воспользуйтесь поиском:

После разборки двигателя все его детали подвергают осмотру и проверке на возможность их дальнейшего использования.

Под дефектацией понимают проверку целости деталей, т.е. выявление наружных и внутренних трещин и обломов, определение степени изношенности и деформации, нарушений взаимного расположения поверхностей. Дефектация позволяет разделить все детали на три группы.

К первой группе относятся детали, имеющие допустимый износ, а также детали, прошедшие необходимые виды проверки; ко второй группе — детали, имеющие предельный износ и отклонения от геометрической формы поверхностей, но пригодные к восстановлению; к третьей группе — детали, имеющие признаки окончательного износа и не пригодные к восстановлению. Допустимый износ и размеры, при которых детали сохраняют работоспособность без замены и восстановления, зависят от конструкции двигателя и устанавливаются заводом-изготовителем.

Дефектация деталей предусматривает следующие работы:

- внешний осмотр;

- проверку на специальных приборах для выявления не видимых невооруженным глазом дефектов;

- проверку герметичности;

- измерение размеров и проверку отклонений от первоначальной геометрической формы.

Для обнаружения в деталях дефектов, не видимых невооруженным глазом, применяют магнитную дефектоскопию, просвечивание рентгеновскими лучами, гамма-дефектоскопию, ультразвуковую и люминесцентную дефектоскопию.

Метод магнитной дефектоскопии основан на явлении рассеяния магнитных силовых линии в местах дефекта. Для обнаружения на поверхности стальных деталей трещин проверяемую деталь намагничивают и затем опускают в ванну с магнитной суспензией. При извлечении деталей из ванны в местах, где имеются трещины, суспензия образует бугорки или полости, указывающие место и размер дефекта.

При просвечивании деталей рентгеновскими и гамма-лучами на фотопленке выявляются раковины, трещины и другие внутренние пороки деталей.

Для обнаружения поверхностных дефектов деталей успешно применяют люминесцентную дефектоскопию, основанную на способности некоторых органических соединений светиться под действием ультрафиолетовых лучей. Скрытые поверхностные дефекты определяют по свечению облученного раствора, проникающего в трещину или раковину металла.

Некоторые ответственные детали двигателей, имеющие внутренние полости, в которых наиболее вероятно образование трещин, подвергают гидравлическому испытанию на герметичность горячей водой под определенным давлением. Такая проверка производится на специальных стендах. При этом проверяемую деталь (головку блока цилиндров, впускной коллектор и др.) при помощи струбцин крепят к раме стенда, а ее отверстия уплотняют резиновыми прокладками.

Целью дефектации разобранных деталей является определение их технического состояния и сортировка на соответствующие группы: годные, подлежащие восстановлению и негодные. Результаты дефектации и сортировки используются для определения коэффициентов годности и распределения деталей по маршрутам восстановления.

Многие причины отбраковки деталей прямо или косвенно связаны с техническими возможностями средств и методов контроля и дефектации. Существенное влияние на нормы отбраковки оказывают также технологические возможности авторемонтного предприятия. Нередки случаи отбраковки деталей, содержащих исправимые дефекты, только из-за отсутствия соответствующих методов ремонта.

После сортировки годные детали отправляют в комплектовочное отделение, негодные — на склад металлолома или для использования как материал для изготовления других деталей. Детали, требующие восстановления, после определения маршрута ремонта поступают на склад деталей, ожидающих ремонта, и далее на соответствующие участки восстановления. Громоздкие детали — рамы, картеры задних мостов и другие контролируют непосредственно на рабочих местах.

Дефектацию деталей выполняют внешним осмотром, а также при помощи инструмента, приспособлений, приборов и оборудования. В процессе дефектации и сортировки детали маркируют краской: годные — зеленой, негодные — красной, детали; подлежащие восстановлению, — желтой. Количественные показатели дефектации и сортировки деталей фиксируют в дефектовочны ведомостях или при помощи специальных суммирующих счетных устройств.

Дефектацию обычно начинают с наружного осмотра деталей, определяя их общее техническое состояние и выявляя внешние дефекты — трещины, пробоины, вмятины и др. Для выявления скрытых дефектов применяют приборы и приспособления, работа которых основана на неразрушающих методах контроля.

Развитие средств и методов дефектации в итоге позволяет улучшить качество ремонта автотранспортных средств. На крупных авторемонтных заводах используют автоматизированные системы управления (АСУ), в том числе и на участках дефектации деталей, позволяющие получать необходимую информацию о количественных показателях производственного процесса, потребностях в материалах, комплектующих изделиях и обеспечивать ритмичность работы цехов и участков.

Комплекс методов дефектации или методов технической диагностики, позволяющий получить количественные критерии качества продукции, играет все более важную роль в обеспечении ресурса капитально отремонтированных автотранспортных средств до уровня 0,8 ресурса новых.

Дефект — это каждое отдельное несоответствие продукции требованиям нормативной документации. По последствиям дефекты подразделяют на критические, значительные и малозначительные. Критический дефект — это дефект, при котором использование продукции по назначению практически невозможно или исключается в соответствии с требованиями техники безопасности.

Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный дефект — это дефект, который не оказывает существенного влияния на использование продукции по назначению и на ее долговечность.

По месту расположения все дефекты подразделяют на наружные и внутренние. Наружные дефекты, такие как деформация, поломки, изменение геометрической формы и размеров, легко выявляют визуально или в результате несложных измерений. Внутренние дефекты, такие как усталостные трещины, трещины термической усталости и т.

п. , выявляют различными методами структуроскопии деталей. К методам структуроскопии относят магнитодефектоскопию, рентгеноскопию, ультразвуковую дефектоскопию и другие методы.

Дефекты по возможности исправления классифицируют на исправимые и неисправимыеИсправимыедефекты — это дефекты, устранение которых технически возможно и экономически целесообразно. К ним относят такие дефекты, как деформации, вмятины, обломы, износ поверхностей, задиры и другие дефекты, не ведущие к полной утрате работоспособности детали. Неисправимые дефекты — это дефекты, устранение которых технически невозможно или экономически нецелесообразно.

По причинам возникновения дефекты подразделяют на три класса: конструктивные, производственные, эксплуатационные.

Конструктивные дефекты — это дефекты, выражающиеся в несоответствии требованиям технологического задания или установленных правил разработки (модернизации) продукции. Причины таких дефектов могут быть весьма различны: ошибочный выбор материала изделия, неверное определение размеров деталей, режима термической обработки и т. д. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования.

Производственные дефекты — это дефекты, выражающиеся в несоответствии требованиям нормативной документации на изготовление (ремонт) или поставку продукции. Такого рода дефекты возникают в результате нарушения технологического процесса при изготовлении или восстановлении деталей.

Производственные дефекты подразделяют на шесть групп. Первая группа — дефекты плавления и литья. К ним относятся: отклонения химического состава от заданного, ликвация, газовые поры, земляные и шлаковые включения, усадочные раковины, спаи, горячие и холодные трещины и др.

Вторая группа — дефекты, возникающие при обработке давлением. К ним относятся: поверхностные и внутренние трещины, разрывы, риски, волосовины, закаты, плены, расслоения, флокены, зажимы и т. д. Третья группа — дефекты термической, химико-термической и электрохимической обработки: В эту группу входят: термические трещины, обезуглероживание, науглероживание, водородные трещины, перегрев, пережог, трещины отслаивания и др.

Четвертая группа — дефекты механической обработки. К этой группе относятся: отделочные трещины, прижоги, шлифовочные трещины, нарушение герметических размеров. Пятая группа — дефекты, возникающие при правке, монтаже и демонтаже. К ним относятся: рихтовочные и монтажные трещины, погнутость, обломы резьбы, нарушение посадок.

Шестая группа — дефекты соединения металлов сваркой и наплавкой. Б эту группу входят: раковины, поры, шлаковые включения, перегрев, изменение размеров зерна, горячие и холодные трещины, непровар, неполное заполнение шва, нахлест, смещение кромок шва, непропаивание, непроклеивание, отслоение и др.

Эксплуатационные дефекты — это дефекты, которые возникают в результате износа, усталости, коррозии и неправильной эксплуатации. В процессе эксплуатации наибольший процент отказов возникает в результате изнашивания деталей.

Виды и методы неразрушающего контроля. Визуальный контроль позволяет определить видимые нарушения целостности детали. Визуально-оптический контроль обладает рядом очевидных преимуществ перед визуальным контролем.

Гибкая волоконная оптика с манипулятором позволяет осмотреть значительно большие зоны, недоступные для открытого обзора. Однако многие опасные дефекты, проявляющиеся в процессе эксплуатации, визуально-оптическими методами не обнаруживаются. К таким дефектам относятся в первую очередь усталостные трещины небольших размеров, коррозионные поражения, структурные превращения материала, связанные с процессами естественного и искусственного старения и т.

В этих случаях используются физические методы неразрушающего контроля (НК). В настоящее время известны следующие основные виды неразрушающего контроля: гидравлическим или пневматическим давлением (оппресовка), акустический, магнитный, радиационный, капиллярный и вихретоковый.

Общей особенностью методов неразрушающего контроля является то, что непосредственно измеряемыми этими методами являются физические параметры такие, как электропроводность, поглощение рентгеновских лучей, характер отражения и поглощения рентгеновских лучей, характер отражения и поглощения ультразвуковых колебаний в исследуемых изделиях и т. д. По изменению значений этих параметров в ряде случаев можно судить об изменении свойств материала, имеющих весьма важное значение для эксплуатационной надежности изделий.

Контроль гидравлическим или пневматическим давлением. Метод опрессовки применяют для обнаружения скрытых дефектов в полых деталях. Опрессовку деталей производят водой (гидравлический метод) или сжатым воздухом (пневматический метод).

Метод гидравлического испытания применяют для выявления трещин в корпусных деталях (блок цилиндров, головка цилиндров). Испытание производится на специальных стендах, которые обеспечивают герметизацию всех отверстий в деталях. При испытании полость детали заполняют водой под давлением 0,3— 0,4 МПа. О наличии трещины судят по подтеканию воды и стабильности давления.

Метод пневматического испытания применяют при контроле на герметичность таких деталей, как радиаторы, баки, трубопроводы и др. Деталь при этом заполняют сжатым воздухом под давлением, соответствующим техническим условиям на испытание, и затем погружают в ванну с водой.

Выходящие из трещины пузырьки воздуха укажут место нахождения дефектов.

Акустические методы неразрушающего контроля. Эти методы основаны на регистрации параметров упругих волн, возбуждаемых или возникающих в контролируемом объекте. Использовать особенности прохождения акустических (ультразвуковых) колебаний через среду для определения ее свойств впервые удалось советскому исследователю С.

Я. Соколову в 1928 г. Он же сконструировал первый промышленный дефектоскоп.

По характеру взаимодействия физических полей с контролируемым объектом акустический вид НК делят на методы прошедшего излучения (теневой), отраженного излучения (эхо-метод) резонансный, импедансный, свободных колебаний и акустико-эмиссионный.

Для целей НК в настоящее время используют упругие колебания частотой от нескольких десятков до миллионов герц. При частоте колебаний, например, 10 Гц в твердых телах возбуждаются волны длиной около 1 мкм, что и определяет высокое разрешение метода. Акустический контроль применяют для обнаружения несплошностей (трещин, пор, раковин, расслоений и т. п.), структурного анализа (определение размеров зерен, наличия примесей и неоднородностей и т. д.), измерения толщин при одностороннем доступе к деталям, определения уровня жидкости в сосудах и для решения многих других дефектоскопических и измерительных задач. По универсальности это один из лучших методов НК, который может применяться для исследования как твердых, так и жидких тел.

Магнитные методы неразрушающего контроля.Эти методы основаны на принципе “магнитного рассеяния”. Основные виды магнитных методов НК: магнито-порошковый, магниторезисторный (магнитоферрозондовый), магнитографический. В условиях авторемонтного производства наибольшее применение получил магнитопорошковый метод.

Магнитопорошковый метод (метод магнитных частиц) основан на обнаружении магнитных полей рассеяния при помощи ферромагнитных порошков. Он широко используется на авторемонтных предприятиях для обнаружения дефектов в виде нарушения сплошности на ферромагнитных деталях как выходящих на поверхность (видимых), так и лежащих на небольшой глубине под поверхностью (до 3 мм в зависимости от характера дефекта, режима и способа контроля). Магнитопорошковым методом наиболее просто определяют закалочные, термические, шлифовочные, усталостные и усадочные трещины, неметаллические включения, ковочные дефекты и т.

п. в виде нарушения сплошности с шириной раскрытия 0,001—0,03 мм и глубиной 0,01 — 0,04мм. При контроле используют как обычные, или окрашенные, ферромагнитные порошки, так и магнитолюминесцентные для контроля деталей, имеющих темную, а также блестящую поверхность.

Магнитопорошковый метод включает в себя три основных этапа: намагничивание материала, нанесение магнитных частиц и размагничивание. Магнитные частицы (индикаторная среда) могут использоваться либо взвешенными в воздухе (сухими), либо взвешенными в жидкости. Взвесь порошка в жидкости называется магнитной суспензией и используется чаще.

Если дефект поверхностный или расположен близко к поверхности, то на его месте при намагничивании возникает пара магнитных полюсов, удерживающих на поверхности нанесенные магнитные частицы (порошок). В результате образуется изображение контура дефекта, определяющее его расположение и протяженность. Состояние поверхности контролируемого изделия существенно влияет на обнаружение дефектов магнитопорошковым методом (особенно это относится к подповерхностным дефектам). Поверхность должна быть чистой, сухой и свободной от коррозии.

Основанная на визуальном наблюдении за концентрацией частиц магнитного порошка магнитопорошковая дефектоскопия имеет ряд недостатков. К ним относятся: субъективность, влияние конфигурации детали на результаты контроля и др. Капиллярные методы неразрушающего контроля (методы проникающих жидкостей).Эти методы основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных дефектов и регистрации индикаторного рисунка.

По способу получения первичной информации капиллярные методы делят на следующие: цветной (хроматический) метод, основанный на регистрации цветного контраста индикаторной жидкости или газа и фона поверхности контролируемого объекта;

люминесцентный метод, основанный на регистрации параметров флуоресцирующей индикаторной жидкости, проникающей в полости дефектов при облучении ультрафиолетовыми лучами; люминесцентно-цветной метод, основанный на регистрации параметров флуоресцирующей индикаторной жидкости, проникающей в полости дефектов в видимом свете или при облучении ультрафиолетовыми лучами;

метод фильтрующихся частиц, основанный на регистрации яркостного и цветового контрастов, скопления индикаторных частиц в зоне дефекта на поверхности контролируемого объекта; яркостный (ахроматический) метод, основанный на регистрации яр-костного контраста индикаторнойжидкости или газа и фона поверхности контролируемого объекта.

При ремонте наибольшее распространение получили первые три метода, которые применяют для определения поверхностных дефектов типа трещин, пор, рыхлостей , неспаев, волосовин и т. п. на поверхностях деталей. Выявляются трещины шириной раскрытия 0,001 мм и более и глубиной 0,01 мм и более.

Сущность капиллярных методов заключается в следующем. На предварительно очищенную контролируемую поверхность детали наносят жидкость с большой смачивающей способностью и большим капиллярным давлением, которое заставляет жидкость проникать в мельчайшие поверхности трещины и поры.

Скорость затекания жидкости в полость дефекта определяется поверхностным натяжением, углом смачивания и вязкостью жидкости. Заполнение полостей дефектов может происходить при пониженном давлении в полостях (вакуумный метод), при воздействии на проникающую жидкость повышенного давления или ультразвуковых колебаний (компрессионный и ультразвуковой методы), при статическом нагружении объекта контроля (в пределах упругости) с целью раскрытия трещины (деформационный метод).

В проникающую жидкость в качестве индикатора добавляют либо краситель (при цветном методе), либо люминесцирующую добавку — люминофор (при люминесцентном методе). После проникновения жидкости в капиллярные дефекты (для чего деталь выдерживают в проникающей среде некоторое время) избыток жидкости, остающийся на поверхности, удаляют. Какая-то часть проникающей жидкости с введенным в нее красителем или люминофором остается в дефекте. Далее на поверхность детали наносят проявляющий слой (проявитель), например порошок с большой абсорбирующей способностью. Нанесенное на поверхность вещество абсорбирует остав-При осмотре деталей в ДС дефекты представляются пурпурно-красными следами на белом фоне. При осмотре в УФС дефекты имеют вид ярких оранжево-красных следов на темном фиолетовом фоне. Наивысшая чувствительность достигается при осмотре в возможно более концентрированных пучках УФС (так называемая первая ступень чувствительности). В комплект дефектоскопических люминесцентно-цветных материалов входят: проникающая жидкость, очищающая жидкость, проявляющий лак. Комплекты дефектоскопических материалов имеют сложный состав.

Все материалы для капиллярной дефектоскопии необходимо контролировать по специальным методикам. В частности, контролируется качество люминесцирующих жидкостей (интенсивность люминесценции концентрата, оценка цвета, смачивающая способность и критическая толщина слоя раствора, дающего люминесценцию), проверяется качество индикаторных жидкостей и проявляющих порошков. Кроме того, на конечном этапе контроля необходимо проверять выявляемость эталонных дефектов. Необходимость контроля качества материалов для капиллярной дефектоскопии обусловлена определенной субъективностью метода, зависимостью выявляемости дефектов от цветного и светового контраста и даже от остроты зрения или психологического состояния наблюдателя-дефектовщика.

Вопросы для самопроверки: 1. Что понимается под разборкой?

2. Что понимается под средствами разборки? 3. Какие средства технологического оснащения применяют на современных ремонтных предприятиях?

4. Как подразделяют конвейеры? 5. В каких случаях устройство называют ручным?

6. В чем сущность гидропрессового метода разборки? 7. В чем сущность индукционно-теплового метода разборки?

8. Что является целью дефектации разобранных деталей? 9. Что такое дефект?

10. Как классифицируют дефекты по возможности исправления?

Источники:

- studopedia.ru

- ustroistvo-avtomobilya.ru

- studopedia.org